行业痛点

由于产品加工要经过不同的工序,各个工序的生产能力不平衡,生产上容易出现木桶效应,生产被关键的瓶颈资源所制约,造成交期的延误;产品结构复杂,零部件多且外协自制兼有,工艺过程经常变更,生产计划的计算和安排非常复杂,临时插单现象多,生产计划往往变的不实用;外协厂家,外协件多,对外协产品的质量、交货期的跟踪控制困难。数据采集点多,数据收集维护工作量大,而且数据往往分布于不同的部门。

由于产品加工要经过不同的工序,各个工序的生产能力不平衡,生产上容易出现木桶效应,生产被关键的瓶颈资源所制约,造成交期的延误;产品结构复杂,零部件多且外协自制兼有,工艺过程经常变更,生产计划的计算和安排非常复杂,临时插单现象多,生产计划往往变的不实用;外协厂家,外协件多,对外协产品的质量、交货期的跟踪控制困难。数据采集点多,数据收集维护工作量大,而且数据往往分布于不同的部门。

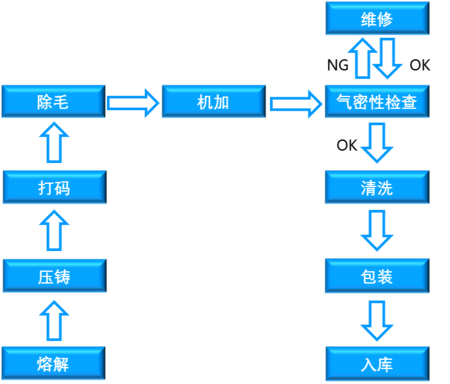

机械加工主要由熔解、压铸、打码、除毛、机加工、气密性检查 、清洗、维修、包装、入库等工序构成,且整个制造过程中对生产材料的利用率要求很高,产品质量要求严格,工序投入产出以个为单位,严格遵循先进先出管控。

精易会推荐机加工行业MES先期主要实施部署:计划排程、工单管理、工艺管理、生产管理、条码管理,品质管理,在制品管理、刀具模具管理、设备管理、追溯管理等模块。精易会MES产品机械加工行业案例

MES系统通过从资源数据库中自动提取原料、设备、工具、工艺、工人、瓶颈工序产能等资源信息,通过MES系统的优化调度算法,自动生成作业计划单,并下达给车间工作组。同时,MES系统的生产调度模块可以根据物料跟踪模块反馈的实施物料生产信息传递给计划模块,使之进行计划的调整。

实现工单信息的编制,下发,并生成工单流转卡,保证工单信息实时传递到各工作中心,工单流转卡跟随产品一起流转,收集各工作中心的实际工单进度与工作状态。

支持工艺工序的自定义,支持多个BOM同时存在,当出现产品变更时,可以快速启用新BOM,绑定新的工艺及工序,无需花费时间重新建立。

各工作中心根据流转卡及产出品条码化管理投入产出扫码作业,实时收集各工作中心产能及工作状态信息,产品质量信息,防呆防错,决不允许未经检验的产品流入下一站。

原料条码管理,半成品条码管理,包装条码管理。

每道工序必须经过检验,读取相关产品数据,实时记录每道工序的不良信息及不良数量,实现质检数据的实时同步。

生产过程中常常有工序转移时流转卡拆开处理, 一部分流转到下道工序,有时需要委外,查询生产状态不易。通过产品的唯一条码及流转卡条码,就可以对每件产品支持工序查询、品种查询、不良查询、汇总查询等。

通过对刀具建立唯一的标识编码,支持设备、刀具、产品的关联绑定,对刀具建立生命周期管理,支持刀具的备品备件存库提醒、刀具的使用寿命提醒、刀具的维保信息记录等。

建立设备TPM管理体系,从设备台账,保养作业,维修作业,备品备件进行管理,提高设备稼动率,减少因设备故障造成的停工损失。

可以追溯某产品的工艺数据、出现废品的类型、加工机床的编号、加工工作人员信息; 可以精确追踪到某批次产品的数量、质量原因等。

Copyright ©2018 苏州精易会信息技术有限公司 | 苏ICP备13018292号-6| 苏公网安备32059002003707号

苏公网安备32059002003707号